Всичко за шестте концепции на Sigma

Шест концепции на Sigma са най-важната рамка, която включва различни подходи, методологии и шест сигма концепции, опиращи се в работата по усъвършенстване на процесите в бизнеса. Шест Sigma гарантират по-малко разхищаване и качествени процеси и системи, които да се използват от екипи и хора. Шестте концепции на Sigma имат основна роля в цели бизнес стратегии и предлагат на топ мениджмънта да получи процеси за производство на по-високо качество на всеки етап и стъпка, на която се подлагат. То се управлява от обработваните данни и следва набор от правила и възприема дисциплинирана линия на мислене. С шест сигнални концепции дефектите се насочват и елиминират по цялата производствена линия чрез сравняване на изменението на точките между идеалния или очаквания и реалния резултат / резултат; направо от продукта до неговото обслужване.

От друга страна, ние имаме Lean, който се използва предимно в производството, но придоби предимство в близкото минало като набор от методологии за премахване на отпадъците в кривата и завоя на производствения процес.

Lean методологиите имат процеси като „стойностен поток“. Управлението на този поток от стойности включва определяне на стойностите в възможностите на продукта и процеса в рамките на работен процес. Това е фокусирано върху нуждите на клиентите и гарантира, че клиентите получават необходимия продукт или услуга в точното време и при правилната цена за покупка.

Ето няколко разлики между шест Sigma концепции и Lean:

| Шест концепции на Sigma | слаб |

| Фокусира се върху намаляването на вариацията | Фокусира се върху отстраняването на отпадъците |

Следва методологията на DMAIC:

| Следва методиката стъпка по стъпка:

|

| Фокусира се върху проблема | Фокусира се върху потока на процесите |

| Ефектът е равномерни резултати от процеса | Ефектът е намаляване на времето на потока |

| За организации, наблягащи на аналитични изследвания. Използване на данни от високо и ниско ниво, диаграми и съвместни изследвания. | За организации, които гледат на промяната на визуалната стойност и стреса към момента точно сега. |

| Секторите, които обслужва, включват производството, логистиката, бизнеса, управляван от данни | Секторите, които обслужва, включват търговия, здравеопазване, администрация |

Разглеждайки най-доброто от двата свята, професионалистите многократно увеличават шансовете за интегриране на двете галактики от бизнес методики в една. Съсредоточавайки се върху плюсовете между двете методологии, комбинацията от двете системи породи „Lean Six Sigma“, чисто пресичане между потенциално живи методологии за подобряване на качеството и по-тънките процеси, като по този начин увеличава приходите на компанията и привлича високо продукти качество и по-кратки срокове на изпълнение.

Поглъщайки се по-дълбоко в тези методологии, е много полезно да изберем следните 5 принципа или подхода, които са впрегнати в концепцията на Lean и да ги интегрират в по-високо ниво на шест сигма концепции. Амалгамацията винаги е довела до повишаване на качеството, произведено от стройни инструменти, шест сигми и оптимално време на завъртане от Lean. Това от своя страна води до силно засегнати, бързо засегнати проекти в повечето от секторите. Изброени по-долу, оставайки верни на обхвата на статията, са 5-те Lean принципи или подходи, които могат да бъдат интегрирани в шест Sigma концепции за ефективна обработка на продукти / услуги:

Забележка: Станете строен консултантНаучете как да прилагате принципите на постно. Разбиране на постните инструменти и техники за постно производство, пълна продуктивна поддръжка. Станете успешен Lean консултант с нашето обучение.

5 Lean инструменти за интегриране в шест сигма понятия

-

Картографиране на стойност на потока

На всеки етап от потока на процеса стойността се добавя, амортизира или може да бъде активирана. Стойността трябва да бъде картографирана, за да може ръководителят на проекта и екипът да придобият цялостна перспектива за това, къде не се добавя стойност. Тези знания могат да бъдат използвани от екипа за елиминиране на такива дейности и значително намаляване на времето за изчакване между две стъпки в рамките на процесите.

Предимствата на този подход в рамките на шест сигнални концепции са, както следва:

- По-лесни процеси

- Намаляване на времето

- Елиминиране на отпадъците

- Подобрени резултати

Този процес на картографиране на стойностен поток може да се осъществи или във фазата на анализиране или подобряване на методологията на DMAIC, също в рамките на цикъла на Kaizen. Тук се взема предвид потокът от материали или информация за точното картографиране на работния процес за този отдел или организация като цяло. И оттам се раждат трите категории, като сегрегират всяка дейност, която се осъществява стъпка по стъпка.

Дейностите за добавяне на стойност са засилени, дейностите без добавяне на стойност, както беше споменато по-горе, се подреждат за елиминиране, а дейностите за стимулиране на стойността се разделят на дейности, които могат да добавят стойност и тези, които биха стрували на компанията не добавяйте необходимата стойност, която компанията търси.

Използването на фуния подход за потоци стойност на карта може да се възползва ефективно както от големи, така и от малки екипи. Елиминациите позволяват процесите да бъдат компактни и дори помагат за постигането на принципа на шест знака за намаляване на вариацията.

пример

Пример, дошъл от моя собствен опит; при картографирането на стойността на потока за споменатия процес се разбра, че определено одобрение е извършено на две различни лица в рамките на работния процес, които по същество следват един и същ контролен списък за шест проверки на качеството на сигма концепции, но от по-високо ниво изглежда, че бизнесът че одобренията действат като филтър и подфилтър. След като беше известно, че второто одобрение по принцип не дава никаква стойност в процеса, скоро беше решено да се елиминира цикълът в работния процес и това намали времето на процеса с работен ден.

Точно така картографирането на стойността може да се възползва от работния процес и да помогне за подобряване на качеството на шест сигма концепции и намаляване на времето.

-

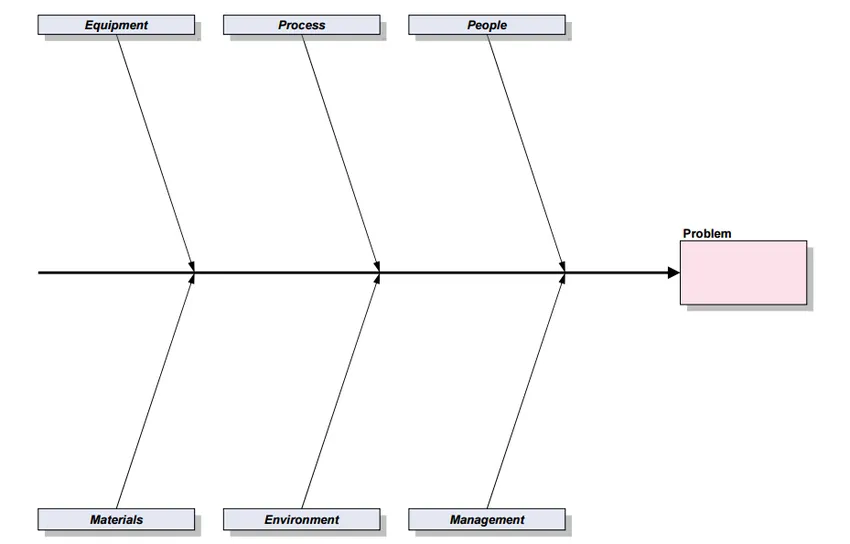

Диаграма Ishikawa (Fishbone) и 5 Whys

Известен също като диаграма за причинител и следствие, Ishikawa идва като чудесен инструмент за изчистване и анализ на първопричините. В рамките на Ишикава причините за проблема са представени графично като кости на рибата, разклоняващи се от основната кост, представляващи събитието, което се е случило.

Ishikawa обикновено се използва за ефективно структуриране на сесия за мозъчна атака за определен проблем, събитие или ефект. Причините са категоризирани в 6 категории за ефективно използване на диаграмата на рибената кост, в противен случай отклоняването от първопричината е също толкова просто. Тези категории са следните:

- процес

- хора

- оборудване

- материали

- Заобикаляща среда

- системи

Схематичното представяне на Ishikawa е както следва:

Първичната причина директно се разклонява от категориите рибена кост, докато вторичната причина се разклонява от първичните причини. Това по-нататъшно разклоняване дава възможност за по-бързото достигане до първопричината.

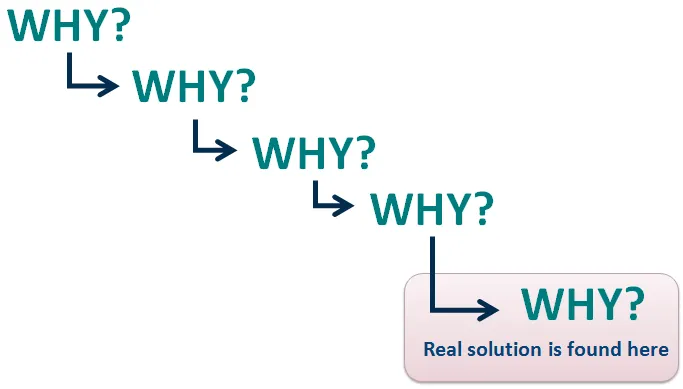

5 Защо Whys от друга страна е толкова просто, колкото да зададете 5 why на проблема и да получите отговори, като по този начин се пробивате до първопричината за проблема. Обикновено се използва с Ishikawa, 5 Whys е ефективен инструмент за анализ на причините и следствията. Някои проблеми се нуждаят само от 2 или 3 Whys, за да бъдат зададени, преди да достигнат до първопричината, докато други могат да надхвърлят 5, но в идеалния случай се откриват коренните причини с 5 Whys.

Дори в случая с 5 Whys, мозъчната атака е от съществено значение и ръководителят на проекта ще ръководи сесията, ако има някакво отклонение и темата е напълно загубена.

В рамките на Lean има по-голям акцент върху визуалното представяне на данни, което се счита, че не се спазва в шестте концепции на Sigma. Но Lean може да се похвали с основни аналитични инструменти, като Ishikawa и 5 Whys, за да стигнете до първопричината за проблеми, без да използвате статистически и конкретни фигурални данни.

Тези методологии се провеждат във фазата на анализ на рамката за качество на Six Sigma. Това прави лесно и опростено управлението на шест сигнални концепции.

-

Тактово време

Произведено от немската дума, Taktzeit, която директно се отнася до пулса или барабанната продукция в Lean lingo, Takt Time се изчислява надлежно като времето, отнесено от началото на производствения процес на един блок до до началото на производството за следващото единица в ред. Тези разлики се изчисляват и сравняват с търсенето на продукта или услугата, идващи директно от клиентите. След като бъдат сравнени, те се съпоставят, за да се намали отклонението от скоростта на потребителското търсене.

Когато се използва с шест сигнални концепции, Takt Time след това се използва за анализ на потенциалните и текущи натоварвания и затруднения в производствените процеси, като по този начин дава възможност на ръководителите на проекти точно да дешифрират какво е времето, изразходвано за всеки процес и задача, и да предоставят възможности за подобряване на начини, независимо дали времето на такта надвишава споразуменията за ниво на обслужване (SLAs) или остава в рамките на определеното време.

Този анализ е от съществено значение за улавяне на претоварване на задачи или дори излишък на капацитет в рамките на определени производствени линии и улесняване на процесите и по-леки, осигурявайки минимални или незначителни вариации и дефекти. Следователно, отклонението между Takt Time и търсенето на клиентите, ако излишъкът изисква задълбочено подобряване на споменатия процес / задача.

Ако бизнесът попадне на процеси, които работят по-бързо от търсенето на клиентите, тогава може да бъде полезно организацията да насочи спестеното време от този процес в споделяне на натоварването от друг процес, който изостава в усилията си да навакса клиента поиска.

Този процес може да бъде реализиран по време на фазата на анализ.

пример

Ако дадена организация има Takt време от 10 минути, това означава, че процесът на производство на продукт или услуга е завършен извън линията, тъй като средно продуктът / услугата се продава на клиентите със скорост 10 минути за единица.

-

Heijunka

Произхожда от японската дума, превеждаща на „изравняване“, Heijunka е стройните инструменти, които помагат за балансиране на натоварването в потока от стойности на производствения процес, в който се прилага. Този принцип и стройни инструменти се реализират във фазата на проектиране в рамките на качеството на Six Sigma, след като анализът на първопричината посочва тесните места във фазата на анализ. Работата на балансирането на натоварването въвежда „издърпване“ в системата, което е за разлика от традиционното „натискане“, което води до претоварване, странично зареждане и затруднения в процеса.

Отделеното време може да бъде ключов компонент при внедряването на Heijunka в рамките на качеството на Six Sigma, тъй като то ще очертае целия поток от стойности с времето, отведено в рамките на процесите.

По-рано в традиционните производствени линии дозирането беше търсеният метод за масови производители на всякакъв материал или продукт. С включването на Lean в системите и организациите методът на Batching беше неодобрен по следната причина:

„Според Heijunka, производствените системи не могат да проектират и зареждат непрекъснато да отговарят на поръчки, без да страдат от определена„ мура “(неравномерност в качеството и постигнатата производителност) и„ мури “(претоварване на машини, работна сила). Продуктът на мура и мури е "муда", което е отпадък. "

-

Poka-игото

Фини настройки на Lean, Poka-Yoke са надеждни инструменти за защита от грешки, които драстично намаляват вероятността от грешки в секторите на работния процес. Облегнати инструменти шест сигма Тези стройни инструменти могат да бъдат ефективно използвани при проектирането и подобряването на фазите на качеството на шест сигма, тъй като на тези етапи те могат драстично да помогнат за подобряване или напълно препроектиране на системи с оглед намаляване или премахване на грешки в работния процес. В някои отрасли Poka-Yoke се комбинира с DMADV (Define-Measure-Analyze-Design-Verify) за идентифициране на вероятността за възникване на грешка по време на живите етапи.

Смесването на Poka-Yoke заедно с Ishikawa и Pareto Analysis може да даде на бизнеса потресаващи резултати при идентифициране на първопричините и елиминиране на дефекти и грешки, като по този начин изпълни целта на качеството Six Sigma много ефективно.

Разрязването на краищата до гладкото покритие е това, което е необходимо на по-късните етапи на проекта за качество на шест сигма, след като софтуерът / продуктът бъде разработен и готов за преглед. В този момент Poka-Yoke идва като полезен за полирането на продукта, за да се отървем от всякакъв вид несъответствия или резервни грешки.

пример

Известен пример, използван за илюстриране на използването на Poka-Yoke, е времето, през което много работни процеси в система за заплати рязко се прекратяват. При прилагане на анализ на първопричината беше установено, че има два бутона с подвеждащи етикети на тях. Едното четене „Одобряване на следващия“, което означава, че стъпката е одобрена и работният процес продължава напред, а следващият - „Одобряване за затваряне“, което означава, че стъпката е одобрена и работният процес се затваря тук. Използваната номенклатура беше доста подвеждаща и беше причина за рязкото прекратяване и следователно с Poka-Yoke процесът беше прецизно настроен и сега бяха въведени върхови инструменти за допълнително обяснение на бутоните.

Събирането на гиганти от производствения и бизнес свят може да бъде доста обезсърчително, но може да бъде също толкова продуктивно и качествено. Интеграцията на Lean с качеството на Six Sigma даде на света по-фина и по-подобрена методология, за да се търсят всички сектори в много индустрии и бизнеси.

Ако тази статия ви е харесала и я намирате за полезна, кликнете върху бутона Like и бутона Share, за да уведомите вашите връстници повече за качеството на Lean Six Sigma. Продължавайте да четете нашите блогове за такива вълнуващи статии.

Препоръчано

така че ето няколко курса, които ще ви помогнат да получите по-подробно за шестте концепции сигма, шест сигма качество и лесни инструменти шест сигма, така че просто преминете през линка. което е дадено по-долу

- обучение на шест сигми

- онлайн обучение на шест сигма зелен колан